Rien de tel qu'un bon entraînement

Le moteur est la pièce maîtresse de chaque outil électroportatif. Mais un bon moteur, ce n'est pas tout : Tout dépend de l'interaction entre la batterie et le moteur, notamment pour les outils électroportatifs sans fil. Les principaux développeurs Fabian Grass et Martin Graf racontent dans une interview l'importance de ce travail d'équipe entre la batterie et le moteur électrique pour le travail au quotidien sur le chantier.

Quelle est l'importance d'un bon moteur pour un outil électroportatif ?

Fabian Grass : Festool s'efforce toujours d'atteindre le plus haut niveau de perfection lors du développement et de la fabrication de ses machines. Nous avons également reporté cet objectif sur nos entraînements. Les moteurs constituent la pièce maîtresse d'un outil électroportatif et ont donc une influence immédiate sur le résultat du travail et le progrès. En tant que pièce d'un groupe motopropulseur électrique, le moteur a une influence décisive sur les performance de la machine.

Qu'est-ce qui distingue les moteurs modernes des anciens ?

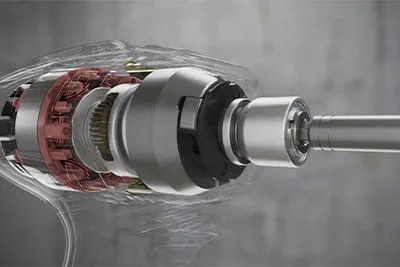

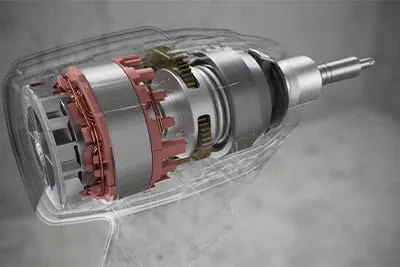

FG : outre le besoin toujours croissant de puissance, des propriétés telles que le régime, les mécanismes de protection, le degré d'efficacité, le fonctionnement sans usure, le poids et la taille, revêtent une importance de plus en plus grande. Nos outils électroportatifs portent la mention « EC » ce qui signifie « Electronically Commutated », à savoir une autre désignation pour la technologie brushless (sans charbons).

Brushless, c'est-à-dire des moteurs sans charbons, sont entre-temps la norme du secteur. Qu'est-ce qui différencie notre technologie de moteur Festool de la grande masse ?

FG : nous possédons une longue expérience en matière de moteurs sans charbons. Nous les avons utilisés pour mettre à disposition le moteur adapté à chaque application dans le segment des machines filaires et des outils sans fil avec le nouveau système modulaire de moteurs et sa diversité. Nos utilisateurs pourront se rendre compte dans les années à venir dans les différents segments et dans la pratique que nous avons réussi à relever ce défi de façon durable.

Est-ce que des moteurs à charbons sont encore installés chez Festool ou exclusivement des moteurs sans charbons ?

FG : à l'avenir, nous continuerons à monter des moteurs à charbons. Ils sont utilisés dans des machines dont les avantages des moteurs sans charbons jouent plutôt un rôle secondaire. Nous continuerons à produire ces moteurs sur le site de Neidlingen. Nous nous trouvons actuellement dans une phase de perfectionnement et d'optimisation pour répondre à l'avenir aux exigences des applications.

Quelle est la différence entre des moteurs avec balais de charbon et ceux sans charbons ?

FG : l'entretien et la densité énergétique sont deux différences primordiales. Les moteurs sans charbons n'ont pas de balais de charbon qui s'usent pendant la durée d'utilisation. Cela nous donne la possibilité de fabriquer des outils électroportatifs sans entretien et un nombre nettement inférieur de composants. Cela a également une influence positive sur l'espace de construction, le poids et donc la densité énergétique. Avec des moteurs sans charbons, nous construisons donc des outils plus petits qui nécessitent moins d'entretien et sont plus puissants.

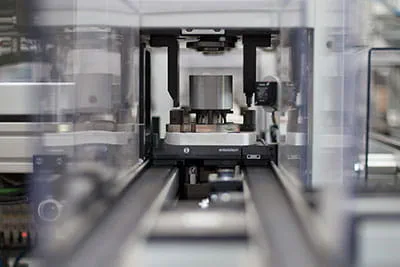

Où sont construits nos moteurs ? Et tous les composants viennent de chez nous ?

FG : nos moteurs sont fabriqués dans notre propre usine de moteurs dans l'usine Festool à Neidlingen. Pour certains composants, nous avons recours aux partenariats de longue date avec des fournisseurs internationaux.

Quel est l'impact de ces moteurs modernes sur la technologie des batteries ?

Martin Graf : la batterie est la source d'énergie pour le moteur électrique et fournit une quantité infinie d'énergie par rapport à une machine filaire. Pour cette raison, les moteurs et les groupes motopropulseurs doivent présenter un haut degré d'efficacité, surtout pour les produits sans fil. Un haut degré d'efficacité signifie qu'à la fois le moteur et le groupe motopropulseur utilisent l'énergie de la batterie avec efficacité. Ce qui permet une longue durée d'utilisation et un niveau de performances élevé de l'outil. Pour cette raison, nos moteurs EC-TEC sans charbons ont un plus haut degré d'efficacité que les moteurs avec balais de charbon et conviennent parfaitement pour les outils sans fil.

« Le meilleur moteur sans batterie corrspondante n'apporte rien. »

Martin Graf, chef de service développement de modules chez Festool

Le moteur et la batterie forment une équipe et ne sont pas des composants isolés l'un de l'autre ?

MG : oui, c'est un système global qui fonctionne seulement ensemble. Le meilleur moteur sans batterie correspondante n'apporte rien.

Des batteries spéciales sont-elles développées pour les moteurs ?

MG : oui et non ; nous développons des systèmes d'entraînement comprenant un système électronique, un logiciel, une batterie et un moteur. Ces systèmes ne sont pas toujours identiques mais sont conçus et optimisés pour les exigences spéciales de chaque outil électroportatif. Nous développons l'outil non seulement en matière d'ergonomie mais aussi en matière de moteur, d'entraînement et d'alimentation électrique pour l'utilisateur. En bref, du sur mesure.

À quoi reconnaît-on un bon moteur dans le travail au quotidien ?

FG : Un moteur est bon quand il fait une impression positive à son utilisateur. Cela signifie qu'il est silencieux et sans vibration, qu'il présente un faible dégagement de chaleur tout en offrant un niveau de performances élevé. Le tout après de nombreuses années et des heures innombrables dans des conditions difficiles. C'est notre exigence envers un bon moteur.

« Un moteur est bon quand il fait une impression positive à son utilisateur. »

Fabian Grass, chef d'équipe développement des entraînements chez Festool

Existe-t-il différents moteurs pour différentes applications ? Les travaux de ponçage nécessitent parfois beaucoup d'endurance tandis que les travaux de sciage nécessitent beaucoup de force ...

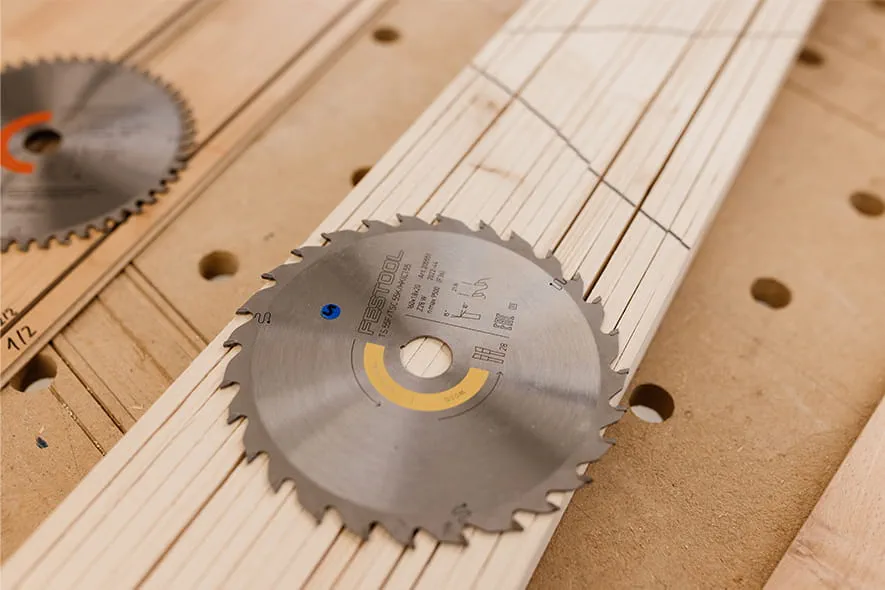

FG : Eh oui ! Au début, nous déterminons le besoin en puissance sous forme d'une pyramide. Cela va de « durable » à « très court et pour autant intensif ». Le régime qui a une répercussion directe sur le refroidissement du moteur est aussi important. Conformément à notre promesse de qualité, nous choisissons ensuite un moteur parmi 1 600 variantes possibles, en fonction de l'application, de la variation de la longueur et du diamètre.

Depuis quand développons-nous chez Festool des moteurs sans charbons ?

FG : il est difficile de fixer une date. Le développement a commencé environ en 2004 avec la première génération de moteurs EC-TEC. Ils ont été montés tout d'abord dans une visseuse sans fil. Ce moteur EC a été sans cesse perfectionné et monté dans différents modèles, dans des outils électroportatifs filaires et sans fil. Aujourd'hui encore, ce moteur, parallèlement à la nouvelle génération EC 2.0, est utilisé dans nos machines.

Qu'est-ce qui est le plus important : le moteur adapté à l'outil ou un moteur le plus puissant possible, peu importe pour quelle application ?

FG : de toute évidence, le moteur adapté à l'outil.